Mga Pangunahing Bahagi ng isang High-Efficiency Packaging Production Line

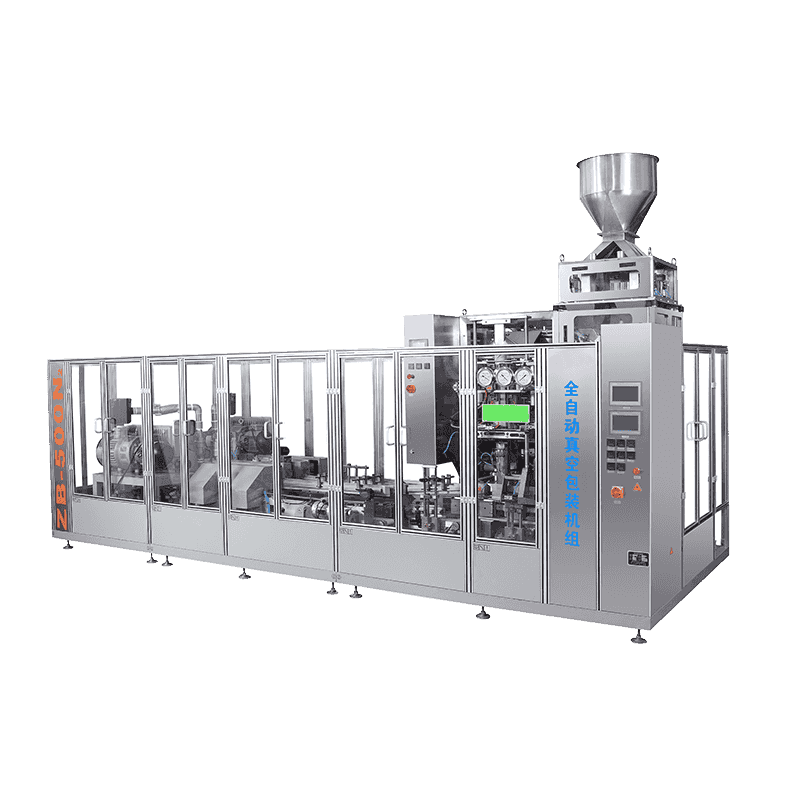

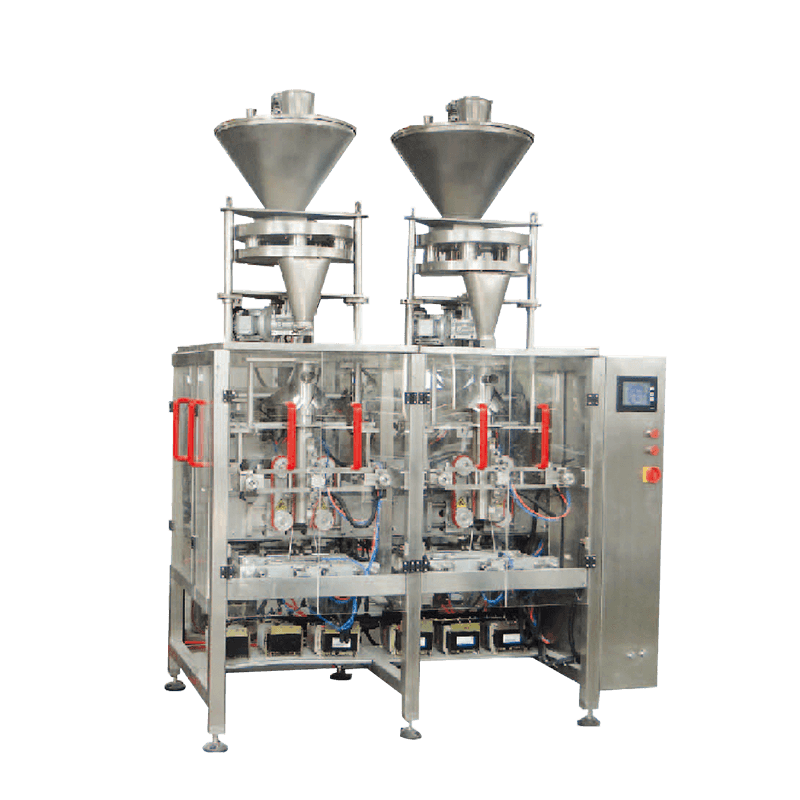

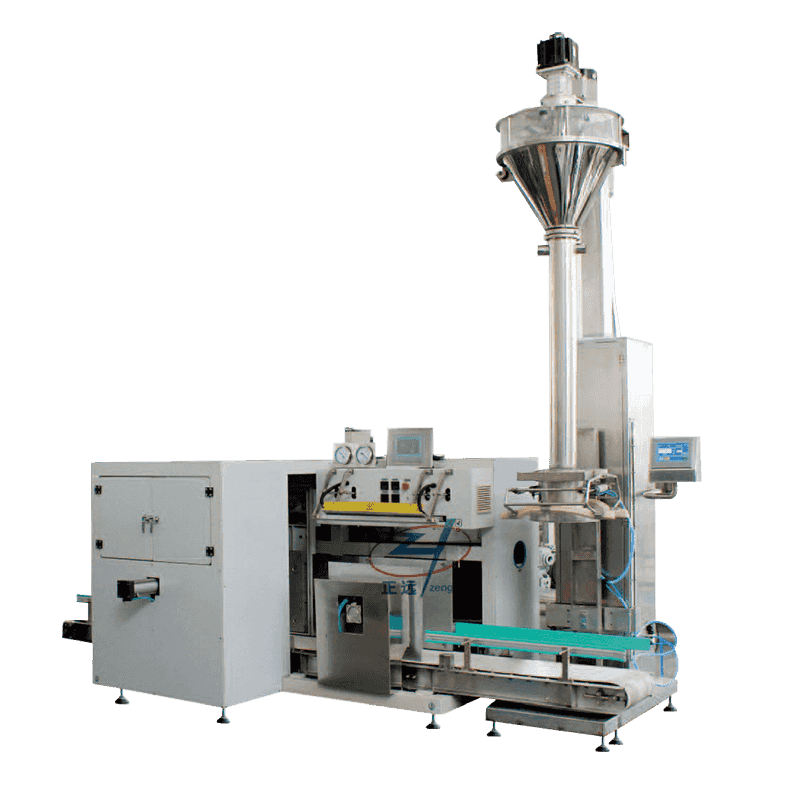

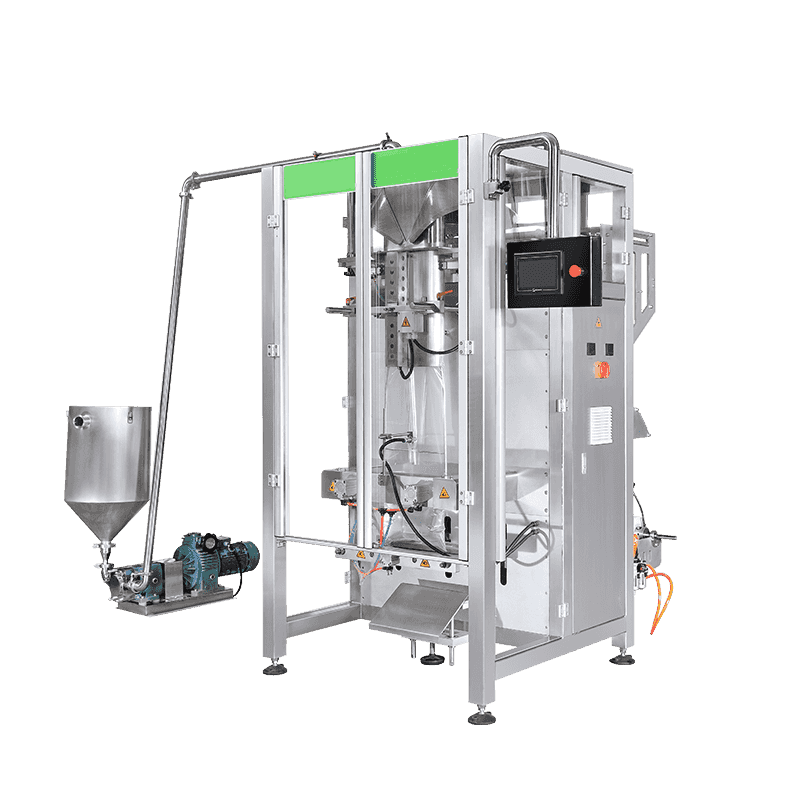

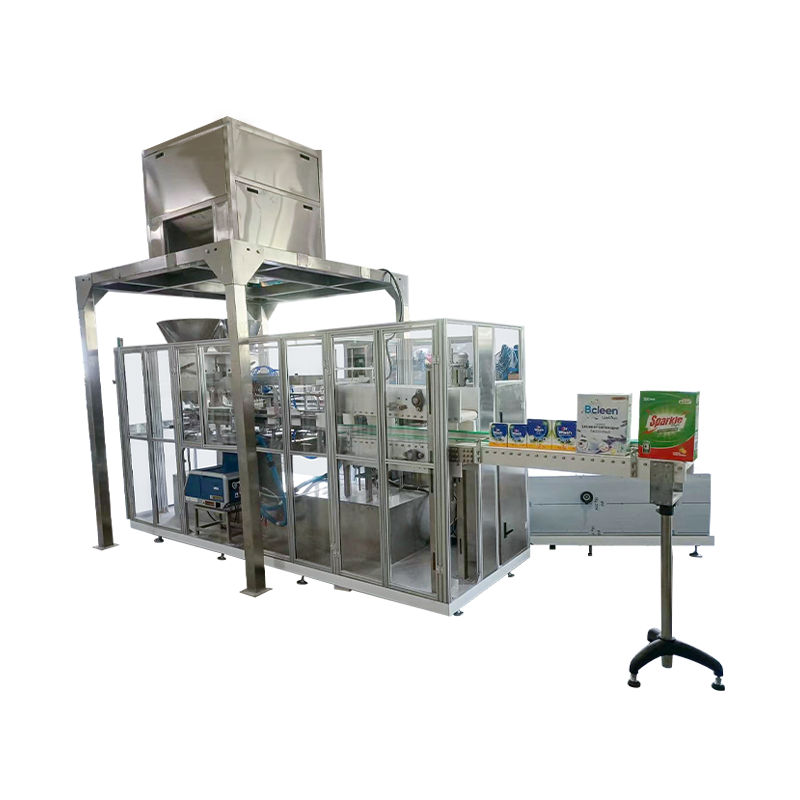

Isang moderno linya ng produksyon ng packaging ay isang sopistikadong ecosystem ng magkakaugnay na makinarya na idinisenyo upang gawing mga yunit na handa sa merkado ang maramihang produkto. Ang pundasyon ng sistemang ito ay nagsisimula sa pangunahing kagamitan sa pag-iimpake, tulad ng mga vertical form fill seal (VFFS) na makina o mga rotary pouch filler, na humahawak sa direktang kontak sa produkto. Ang mga ito ay sinusuportahan ng mga high-precision weighing system at multi-head weighers na nagsisiguro ng katumpakan ng dosis, binabawasan ang giveaway ng produkto at pagpapanatili ng pagsunod sa regulasyon. Ang pagsasama-sama sa pagitan ng mga sangkap na ito ay kritikal; ang isang bottleneck sa yugto ng pagtimbang ay maaaring huminto sa buong proseso sa ibaba ng agos, na ginagawang mahalaga ang naka-synchronize na mga protocol ng komunikasyon para sa pagpapanatili ng tuluy-tuloy na daloy.

Ang mga sekundarya at tersiyaryong yugto ay kinabibilangan ng cartoning, casing, at palletizing. Nakatuon ang pangalawang packaging sa pagpapangkat ng mga indibidwal na unit sa mga retail-ready na mga kahon, habang inihahanda ng tertiary packaging ang mga kahon na ito para sa maramihang transportasyon. Ang mga modernong linya ay kadalasang gumagamit ng mga robotic arm integrator para sa palletizing, na nag-aalok ng mas mataas na flexibility kaysa sa tradisyonal na mechanical palletizer. Ang mga robot na ito ay maaaring i-program upang pangasiwaan ang iba't ibang laki ng SKU at stacking pattern, na nagpapahintulot sa mga manufacturer na lumipat sa pagitan ng mga linya ng produkto na may kaunting downtime. Ang tuluy-tuloy na paglipat sa pagitan ng mga yugtong ito ang tumutukoy sa isang kapaligiran ng produksyon na may mataas na pagganap.

Mga Teknikal na Detalye para sa Line Equipment

Kapag pumipili ng kagamitan para sa isang linya ng packaging, ang teknikal na compatibility at throughput capacity ay ang mga pangunahing sukatan para sa tagumpay. Binabalangkas ng sumusunod na talahanayan ang karaniwang inaasahan sa pagganap para sa pangunahing makinarya sa loob ng mid-to-high volume production environment:

| Uri ng Makina | Average na Bilis (BPM) | Pangunahing Sukatan |

| Rotary Liquid Filler | 120 - 400 | Katumpakan ng Punan (±0.5%) |

| Induction Sealer | 60 - 200 | Hermetic Seal Integrity |

| Awtomatikong Labeler | 150 - 500 | Katumpakan ng Placement |

| Tagapagtayo ng Kaso | 15 - 30 | Pagkakapareho ng Squareness |

Pagpapatupad ng Smart Inspection at Quality Control

Ang kontrol sa kalidad ay hindi na isang manu-manong proseso ng sampling ngunit isang inline, automated na pangangailangan. Ang mga sistema ng inspeksyon ng paningin ay pamantayan na ngayon sa mga high-speed na linya upang i-verify ang oryentasyon ng label, pagiging madaling mabasa ng petsa ng pag-expire, at cap torque. Gumagamit ang mga system na ito ng mga high-speed camera at AI-driven na software upang matukoy ang mga depekto sa mga millisecond, na nag-trigger ng mga pneumatic reject arm upang alisin ang mga sira na item nang hindi nagpapabagal sa linya. Tinitiyak nito na 100% lang na sumusunod na mga produkto ang umabot sa yugto ng casing, na makabuluhang binabawasan ang panganib ng mga magastos na retail recall.

Mga Kritikal na Inspeksyon

- Metal Detection at X-Ray: Pag-scan para sa mga pisikal na contaminants sa loob ng post-sealing ng produkto.

- Checkweighing: Pagpapatunay na ang bawat pakete ay nakakatugon sa mga kinakailangan sa timbang na nakasaad sa label.

- OCR Verification: Tinitiyak ang optical character recognition ng mga lot code at "best by" na mga petsa.

- Pag-inspeksyon ng Seal: Paggamit ng thermal imaging o mga pressure sensor upang makita ang mga pagtagas sa nababaluktot na packaging.

Mga Istratehiya para sa Pagbawas ng Changeover Downtime

Sa isang pasilidad na maraming produkto, ang pamamaraang "Single-Minute Exchange of Die" (SMED) ay mahalaga para sa pagpapanatili ng kakayahang kumita. Ang isang linya ng produksyon ng packaging na tumatagal ng apat na oras upang baguhin mula sa isang 500ml na bote sa isang 1-litrong bote ay kumakatawan sa isang malaking pagkawala sa potensyal na kita. Upang labanan ito, ang mga manufacturer ay namumuhunan sa "tool-less" na makinarya kung saan ang mga pagsasaayos ay maaaring gawin sa pamamagitan ng mga hand crank na may mga digital readout o sa pamamagitan ng HMI (Human Machine Interface) na mga preset na awtomatikong nag-aayos ng mga lapad ng conveyor at taas ng sensor.

Ang disenyo ng modular na linya ay isa pang praktikal na solusyon. Sa pamamagitan ng paggamit ng mga mobile equipment unit na maaaring igulong sa loob at labas ng linya, ang mga pasilidad ay maaaring makalampas sa ilang partikular na makina o magpalit ng mga ulo ng label sa loob ng ilang minuto. Ang pag-standardize ng container neck finish at mga dimensyon ng label sa iba't ibang hanay ng produkto ay higit na pinapasimple ang mga mekanikal na kinakailangan ng isang pagbabago. Kapag ang mga diskarteng ito ay pinagsama sa isang sinanay na "pit-crew" na tim sa pagpapanatili ng istilo, kadalasang mababawasan ng higit sa 50% ang mga oras ng pagbabago, na direktang tumataas sa Pangkalahatang Equipment Effectiveness (OEE) ng planta.

Ang Papel ng Digitalization at Industrial IoT

Ang pagsasama-sama ng mga Industrial Internet of Things (IIoT) sensor sa buong linya ng packaging ay nagbibigay-daan para sa real-time na pangongolekta ng data at predictive na pagpapanatili. Sa halip na maghintay na mabigo ang isang motor, sinusubaybayan ng mga sensor ang vibration at heat signature upang mahulaan ang mga pagkabigo bago ito mangyari. Ang data na ito ay ipinadala sa isang sentralisadong SCADA (Supervisory Control and Data Acquisition) system, na nagbibigay sa mga manager ng dashboard view ng line performance, kabilang ang mga sanhi ng downtime at mga scrap rate. Ang antas ng transparency na ito ay mahalaga para sa patuloy na pagpapabuti at tumutulong sa pagtukoy ng mga banayad na kawalan ng kakayahan na maaaring hindi mapansin ng mga floor operator.

Makipag -ugnay sa amin